NUESTRA PRODUCCIÓN A LO LARGO DE LOS AÑOS

100 años de beyerdynamic: detrás de nosotros hay años llenos de eventos en los que hemos crecido y desarrollado como empresa. Lo que aún mantenemos hoy para muchos de nuestros productos, como lo hicimos entonces, es el sello de calidad Made in Germany. Los auriculares y micrófonos siguen siendo fabricados a mano en el sitio de la empresa en Heilbronn. Pero, ¿cómo ha cambiado nuestra producción a lo largo de los años? Hoy, te llevamos en un viaje en el tiempo a través de nuestra producción, desde nuestros inicios hasta el día de hoy y hacia nuestro futuro.

RECONSTRUCCIÓN Y CONSTRUCCIÓN DESDE CERO

Después de que la fábrica de lo que entonces era la Elektrotechnische Fabrik Eugen Beyer en Berlín fuera destruida en 1945, Eugen Beyer se trasladó a Heilbronn en 1948 y reconstruyó su fábrica allí. Inicialmente, la empresa se instaló en un antiguo comedor de oficiales en Heilbronn, que pronto resultó ser demasiado pequeño para la fuerte demanda de productos; y así, solo unos pocos años después, se planificó una nueva fábrica principal en la Theresienstrasse en Heilbronn, así como una segunda fábrica en Höchstberg (distrito de Heilbronn). En 1960, llegó el momento para que la empresa se trasladara dentro de Heilbronn, lo que el fundador de la empresa, Eugen Beyer, quien murió de manera inesperada a principios de 1959, desafortunadamente ya no vivió para ver en persona. Con el traslado al nuevo edificio de la fábrica, el volumen de producción aumentó en un 100%.

Incluso en el año de aniversario de 2024, la fortuna de la actual beyerdynamic GmbH & Co. KG todavía se gestiona desde esta ubicación y edificio.

En nuestras instalaciones de producción actuales, más de 200 empleados aún fabrican muchos de nuestros productos principalmente a mano. Pero, ¿cómo ha cambiado nuestra producción en Heilbronn a lo largo de la historia de nuestra empresa? Compruébalo por ti mismo:

UN VISTAZO DETRÁS DE ESCENA DE NUESTRA PRODUCCIÓN:

LOS INICIOS

En la década de 1960, alrededor del 50% de los auriculares y micrófonos fabricados con gran precisión en el sitio de Heilbronn se exportaban al extranjero.

Incluso en aquel entonces, la idea de fabricar como un oficio especializado era omnipresente: en ese momento, los micrófonos y auriculares ya se fabricaban según los deseos individuales y bajo el nombre del cliente respectivo.

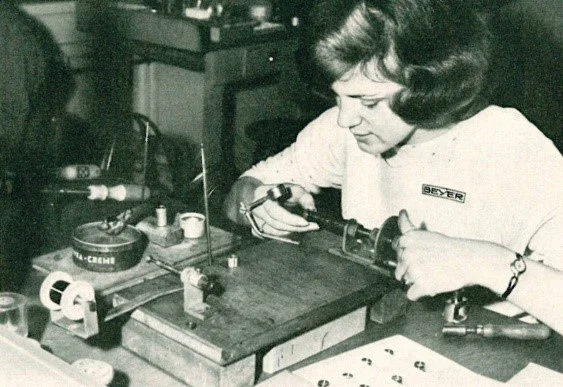

Imagen 1: Producción de auriculares: un alambre de cobre muy fino corre desde una bobina hasta un huso giratorio. Esto se utiliza para hacer los devanados de los auriculares en la planta de Heilbronn.

Imagen 2: Se coloca una lámina de membrana con un devanado de alambre de cobre pegado en los auriculares.

El producto más importante en el portafolio en este momento de nuestra historia es el micrófono. Los micrófonos de estudio dinámicos, incluidos muchos con un "sistema de cinta" desarrollado por nosotros, se utilizan principalmente en radio y televisión.

Una vez que las partes del micrófono se habían ensamblado, probado y verificado con precisión en la línea de ensamblaje, los micrófonos se sometían a pruebas exhaustivas en las cámaras de prueba antes de salir de nuestra fábrica. En ese momento, se producían hasta 2.000 unidades diarias en la línea de ensamblaje de beyerdynamic.

También se prestaba gran atención a nuestro proceso de producción en ese momento: en la década de 1960, nuestra producción se dividía en un departamento "blanco" y uno "negro". En el departamento blanco, se ensamblaban minuciosamente, a mano, principalmente micrófonos industriales en líneas de ensamblaje con un alto grado de concentración, mientras que en el departamento negro se utilizaban máquinas modernas para el fresado, taladrado, torneado y punzonado. Esta división tenía como objetivo separar los lugares de trabajo "limpios" de aquellos donde los empleados podrían tener pequeñas virutas de hierro en las manos o la ropa, por ejemplo, y por lo tanto, interrumpir gravemente el trabajo en partes magnéticas. Se aseguraba una estricta separación, ya que el ruido, la suciedad o el hollín habrían sido factores disruptivos significativos para la producción.

En lo que se llamaba el puente de mando, el entonces gerente de la planta, Oskar Schüle, tenía una visión general del trabajo en ambos departamentos.

EXPANSIÓN DE LA PRODUCCIÓN

Pronto los locales en el edificio de la empresa en Heilbronn resultaron ser demasiado pequeños y la compañía se trasladó a una extensión a principios de la década de 1980. Además de la producción de auriculares, nuestra producción de micrófonos también encontró nuevas instalaciones allí, donde, por ejemplo, se fabricaban a mano nuestros micrófonos de la serie M.

La artesanía intrincada todavía era también demandada para la producción de nuestros auriculares en la década de 1980. La producción de membranas requería un alto grado de destreza, ya que el proceso a veces era tan intrincado que un microscopio era indispensable para la tarea, como muestran las siguientes imágenes de producción:

SALA INSONORIZADA

La ampliación en la Theresienstrasse en Heilbronn también incluyó la construcción de una cámara anecoica, conocida coloquialmente como sala insonorizada, que sigue siendo parte integral de nuestros desarrollos de productos más de 40 años después. Una sala de medición especial como esta tiene muchos requisitos diferentes, ya que nuestro departamento de desarrollo necesita poder realizar varias mediciones en diferentes productos con la máxima precisión. Nos esforzamos por obtener un sonido óptimo, y este sonido solo se puede verificar en un entorno insonorizado y anecoico.

La cámara anecoica mide aproximadamente siete por siete metros, y también siete metros de altura, lo que la convierte en una de las más grandes de su tipo en nuestra industria incluso hoy en día. La construcción de la sala y su diseño interior reducen el área útil real a alrededor de 25 metros cuadrados.

CAMBIO

Los años 1980 pueden describirse como una especie de "carrera armamentista técnica" en la industria. Nuevos materiales y sustancias como compuestos, imanes de tierras raras y aceros inoxidables magnetizables llegaron al mercado, lo que nos permitió desarrollar nuevos sistemas de auriculares, incluidos los modelos DT 770, DT 880 y DT 990. Los auriculares se sometieron a una medición de campo difuso que permitía reproducir una impresión espacial durante la reproducción de música. La alta densidad de energía de los imanes de tierras raras significaba que los controladores podían hacerse más ligeros y pequeños.

Estos modelos también marcaron la primera vez que se produjeron auriculares circumaurales. También se prestó gran atención a los materiales para los modelos de auriculares, para hacerlos lo más cómodos posible de llevar. Este período también marcó un cambio para nosotros, y los auriculares se volvieron cada vez más importantes en nuestro portafolio. En las décadas siguientes, se agregaron más y más modelos de auriculares, micrófonos y, a partir de la década de 1990, también sistemas de conferencias a nuestro portafolio.

SISTEMAS DE CONFERENCIAS

En la década de 1990, beyerdynamic fabricó sus primeros sistemas de tecnología de conferencias propios y este segmento comercial pronto se convirtió en un pilar importante del volumen de negocios de la empresa.

Nuestros sistemas de conferencias, que formaron parte de nuestro portafolio de productos hasta 2021 y fueron todos fabricados en Alemania con una excepción (MCS 20), fueron utilizados en conocidas instituciones públicas y privadas de todo el mundo, como el Ministerio de Relaciones Exteriores en Praga, la Ópera de Sídney en Australia y el Bundestag alemán.

MICRÓFONOS DE CINTA

Podemos decir con orgullo que somos uno de los pocos fabricantes a nivel mundial, y el único fabricante alemán, que aún produce micrófonos de cinta con una artesanía precisa. Nuestro micrófono de cinta M 160, ganador de múltiples premios y que ha sido parte del portafolio de productos de beyerdynamic durante 67 años, es una excepción en la producción. La artesanía intrincada se combina con componentes de precisión. El centro del micrófono de cinta es, por supuesto, la propia cinta. La producción de los micrófonos exige la máxima precisión y exactitud de nuestro equipo de producción de micrófonos de cinta. Esta precisión es crucial para la vibración de las cintas, que, después de todo, define el sonido del micrófono. Cada micrófono es una obra maestra gracias a una precisión excepcional "Hecha en Alemania".

Los procesos de trabajo han permanecido esencialmente sin cambios en las últimas décadas, como confirma claramente Gabriele Machnik, quien ha trabajado en la producción durante 34 años: “Se han reemplazado materiales debido a regulaciones de protección contra peligros, y ha habido pequeñas variaciones para componentes individuales como las placas de circuito, pero el procedimiento siempre ha sido el mismo”.

NUESTRA PRODUCCIÓN HOY EN DÍA

Introducido por primera vez en 1887, el sello Hecho en Alemania se ha convertido en una etiqueta reconocida globalmente para productos de calidad fabricados en Alemania. Confianza, innovación y calidad son aspectos asociados con el sello Hecho en Alemania y tienen un impacto significativo en las decisiones de compra. Todavía confiamos en este sello para muchos de nuestros productos hoy en día. Pasos importantes en el proceso de producción, que van desde el desarrollo y la producción real hasta el aseguramiento de la calidad, deben tener lugar en Alemania para que sea posible usar el sello Hecho en Alemania. El 85% de los auriculares y micrófonos que vendemos todavía se fabrican en Alemania.

Sin embargo, el éxito de "Hecho en Alemania" puede atribuirse en gran medida a empleados competentes, capaces y comprometidos en todos los niveles. Nuestra visión es mejorar continuamente el nivel de calidad. Apuntamos a los más altos estándares de calidad certificados, que también deberían tener un impacto cultural positivo en la empresa.

Sin embargo, nuestros procesos de producción también están sujetos a la transformación digital y deben ser constantemente optimizados y desarrollados para seguir siendo competitivos.

En el pasado, por ejemplo, las bobinas de membrana se hilaban y alineaban a mano; hoy, la producción de membranas para auriculares está parcialmente automatizada. La automatización de ciertos pasos de trabajo permite una mayor calidad y una tasa de fallas más baja.

Sin embargo, muchos de nuestros productos, como nuestros auriculares de alta gama XELENTO in-ear, todavía solo pueden fabricarse con una artesanía intrincada. La producción de un XELENTO requiere un trabajo aún más preciso y preciso que para modelos de auriculares más grandes, ya que los componentes de los auriculares son muy pequeños y sensibles.

INDUSTRIA 4.0

Los robots cooperativos, llamados cobots, se integraron en nuestros procesos de producción hace varios años. Los cobots son particularmente adecuados para nuestros propósitos, ya que no buscamos automatizar completamente nuestros procesos. Los cobots no reemplazan a las personas, sino que trabajan junto con ellas, lo que los hace "socios" ideales para apoyar a nuestros empleados en su trabajo diario.

PERSPECTIVAS

La búsqueda incesante de la máxima calidad nos ha caracterizado desde la fundación de nuestra empresa, y seguirá haciéndolo en el futuro.

"No hay nada más difícil que fabricar a mano un producto de forma consistente y con una calidad siempre alta, y hacerlo durante más de 30 años en algunos casos".

Thorsten Bender, Director de Producción

Una gran parte de los procesos tienen lugar en nuestro sitio en Heilbronn. Esto, junto con un alto porcentaje de proveedores locales, nos permite garantizar la conocida calidad de beyerdynamic.

Nuestra máxima prioridad es optimizarnos continuamente a nosotros mismos y nuestros procesos para llevar al mercado productos que cumplan con nuestros altos estándares de calidad, y los de nuestros clientes.